Описание продукта

Проволока NiTi:

кованая, диаметром: 1,6 — 6,0 мм

волоченая, диаметром: 0,025 — 3,0 мм

шлифованная, диаметром: 0,30 — 3,0 мм

«медицинская», «рыболовная»,

«высокотемпературная» для датчиков, роботов (актуаторов) и т.п.,

«сверхупругая» для антенн и т.п.

ТУ 18.4290-004-13152881-02, ТУ 18.4270-005-13152881-05,

ТУ 18.4270-001-16980791-2013, ТУ 18.4290-002-16980791-2013, , ASTM F 2063,

ТУоп 18.4270 – 004 – 16980791 – 2017 — с повышенными механическими и функциональными свойствами.

Муслов С.А., Шеляков А.В., Андреев В.А. СПЛАВЫ С ПАМЯТЬЮ ФОРМЫ:

СВОЙСТВА, ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ В ТЕХНИКЕ И МЕДИЦИНЕ. М.:

МГМСУ им. А.И. Евдокимова, 2018. – 254 с.

Muslov S.A., Shelyakov A.V., Andreev V.A. SHAPE MEMORY ALLOYS: PROPERTIES,

PRODUCTION AND APPLICATION IN TECHNICS AND MEDICINE. M.:

Evdokimov A.I. MSMSU, 2018. – 254 p.

При разработке данной технологии учитывалось несколько факторов. Проволока диаметром 1,5-2,2 мм часто может использоваться, как конечный продукт для изготовления рабочих элементов, особенно в медицинской области. Исходная заготовка может содержать 54,6-57,0 вес.% Ni (на практике чаще 54,8-56,0 вес.% Ni), в зависимости от назначения и дальнейшего использования продукции. Известно, что в этом диапазоне технологические, механические и функциональные свойства этого материала меняются в значительной степени, причём некоторые из составов можно отнести к трудно-деформируемым [1].

Исходной заготовкой в представляемой технологии является горячекованый пруток или горячекованая проволока диаметром 2,5-3,0 мм, полу-ченные на ротационно-ковочной машине РКМ-4 (В2123.01).

Первоначально для получения проволоки диаметром 1,0-2,8 мм исполь-зовался стандартный одноходовой стан с газовым нагревом производства АО “Алматинский завод тяжелого машиностроения” МВ-3000 ВМ (рис. 3.1) предназначенный для волочения вольфрама и молибдена. Основные техни-ческие характеристики волочильного стана МВ-3000 ВМ приведены в табл. 3.1.

Таблица 3.1

Технические характеристики волочильного стана МВ-3000

|

№ п/п |

Характеристики |

Значения |

|

1 |

Диаметр тягового барабана, мм |

600 |

|

2 |

Количество тяговых барабанов, шт |

2 |

|

3 |

Диаметр исходной проволоки, мм |

3,0 |

|

4 |

Диаметр готовой проволоки, мм |

1,0 |

|

5 |

Количество скоростей, ед. |

2 |

|

6 |

Скорость волочения, м/мин |

10; 12 |

|

7 |

Максимальное тяговое усилие на барабане, кГс |

600,0 |

|

8 |

Расход газа, куб.м/час |

5,0 |

|

9 |

Расход воздуха, куб.м/час |

50,0 |

|

10 |

Масса, кг |

1900 |

|

11 |

Габаритные размеры, мм Длина Ширина Высота |

3150 1325 1200 |

Рис. 3.1. Волочильный стан МВ-3000 ВМ.

Рис. 3.1. Волочильный стан МВ-3000 ВМ.

Дальнейшее волочение проволоки диаметром 0,5-1,0 мм производилось на аналогичном волочильном стане МВ-1000 ВМ (рис. 3.3.).

Рис. 3.3. Волочильный стан МВ-1000 ВМ

Основные технические характеристики волочильного стана МВ-1000 ВМ приведены в табл. 3.2.

Таблица 3.2

Технические характеристики волочильного стана МВ-1000 ВМ

|

№ п/п |

Характеристики |

Значения |

|

1 |

Диаметр тягового барабана, мм |

400 |

|

2 |

Количество тяговых барабанов, шт |

1 |

|

3 |

Диаметр исходной проволоки, мм |

1,0 |

|

4 |

Диаметр готовой проволоки, мм |

0,5 |

|

5 |

Количество скоростей, ед. |

2 |

|

6 |

Скорость волочения, м/мин |

18; 25 |

|

7 |

Максимальное тяговое усилие на барабане, кГс |

400,0 |

|

8 |

Расход газа, куб.м/час |

2,0 |

|

9 |

Расход воздуха, куб.м/час |

25,0 |

|

10 |

Масса, кг |

900 |

|

11 |

Габаритные размеры, мм Длина Ширина Высота |

2150 1225 1150 |

Основными недостатками этого способа получения проволоки никелида титана в заданных диапазонах размеров являлись:

- невозможность точного контроля нагрева заготовки (газовый нагрев);

- фиксированные неоптимальные скорости волочения (обусловленные характеристиками оборудования предназначенного конструктивно для работы с другими сплавами).

Андреев В.А., Юсупов В.С., Перкас М.М. // Актуальные проблемы прочности : МОНОГРАФИЯ / В.А. Андреев [и др.]; под ред. В.В. Рубаника. – Молодечно : ОАО «Типография «Победа», 2020. – 453 с. – ISBN 978-985-6967-43-9, Глава 31, с. 408-422 //

ПОЛУЧЕНИЕ ПРОВОЛОКИ ИЗ СПФ НА ОСНОВЕ НИКЕЛИДА ТИТАНА ДИАМЕТРОМ 0,1 – 2,5 ММ МЕТОДОМ ГОРЯЧЕГО ВОЛОЧЕНИЯ

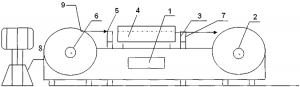

Для устранения этих недостатков оборудования ПЦ МАТЭК-СПФ были разработаны технические задания на изготовление волочильного оборудования предназначенного конкретно для волочения СПФ на основе никелида титана. По этим техническим заданиям были изготовлены волочильные станы типа 194CC и 195CC (Рис. 9).

Рисунок 9. Принципиальная схема волочильных станов типа 194CC и 195CC

- Пульт управления;

- Тяговый барабан;

- Узел крепления волоки;

- Печь электрическая;

- Смазочная ванна;

- Барабан смотки;

- Устройство подогрева волоки;

- Механизм смотки для первоначальной задачи проволоки в волочильный стан;

- Линия волочения.

Рисунок 10. Волочильный стан 195СС

Рисунок 10. Волочильный стан 195СС

Рисунок 10. Волочильный стан 194СС

Процесс получения проволоки на данном оборудовании согласно технологической инструкции ПЦ МАТЭК-СПФ ТИ 04-01-08 «Изготовление волоченной проволоки из Ti, Ni, Fe сплавов на волочильных станах 195СС и 194СС» можно описать в следующей последовательности:..

Волочение на волочильных станах с электронагревом в щелевой секционной печи имеет ряд технологических преимуществ перед газовым нагревом — быструю закладку проволоки в печь и быстрый нагрев проволоки до 700°С на первой секции, выравнивание температуры нагрева до 500-600°С на второй секции и подогрев волоки до температуры 300°С. Окончательной операцией данного технологического процесса являлся «прямой» отжиг (двухступенчатая термомеханическая обработка) формирующий прямолинейность проволоки и высокую псевдоупругость или стабилизирующий отжиг (в зависимости от химического состава сплава) – прямолинейность и высокое значение памяти формы. Температуры мартенситных превращений (МП) широко применяемых сплавов на основе никелида титана (на конкретных примерах) после этой обработки следующие:

Ti–50,0ат%Ni (плавка 140307): АН = 80°С; АК = 91°С.

Ti–50,6ат%Ni (плавка 41): АН = (–17)°С; АК = (–8)°С.

Ti–50,9ат%Ni (плавка 43): АН = (–21)°С; АК = (–12)°С.

По результатам исследования технологических режимов волочения проволоки диаметрами 0,5-2,8 мм из СПФ на основе никелида титана на станах 195СС и 194СС и свойств готовой продукции ПЦ МАТЭК-СПФ были разработаны и введены в действие

ТУ 18.4290 – 004 – 13152881 – 02 «ПРОВОЛОКА ИЗ СПЛАВА ТН-1»,

ТУ 18.4270 – 005 – 13152881 – 05 «ПРОВОЛОКА и ПРУТКИ ИЗ СПЛАВА ТН-1»,

ТУ 18.4270 – 001 – 16980791 – 2013 «ПРОВОЛОКА и ПРУТКИ ИЗ СПЛАВОВ С ПАМЯТЬЮ ФОРМЫ МАРКИ ТН-1»,

ТУ 18.4290 – 002 – 16980791 – 2013 «ПРОВОЛОКА ИЗ СПЛАВОВ С ПАМЯТЬЮ ФОРМЫ МАРКИ ТН-1».