Изготовление цилиндрических литых заготовок из сплавов на основе никелида титана является одной из наиболее ответственных операций в технологическом цикле производства полуфабрикатов, во многом определяющей функциональные и другие свойства готовых изделий.

Сложность процесса изготовления слитков определяется следующими факторами:

1. Необходимость получения слитка с допуском по химическому составу никеля не более +/- 0,1 % (изменение содержания никеля на 0,1% в интервале от 54,8 до 56,0 % влияет на изменение температуры конца аустенитного превращения Ак в диапазоне 10 гр.С).

2. Необходимость однородности химического состава по сечению слитка (наличие неоднородности может привести к колебанию функциональных свойств в объёме различных партий полуфабрикатов, полученных из одной плавки).

3. Высокая химическая активность титана требует проведения плавки сплавов на основе никелида титана в вакууме или защитной атмосфере.

4. Необходимость изолировать расплав от взаимодействия с материалом тигля либо максимально снизить взаимодействие между ними из-за высоких требований к наличию примесей в химическом составе.

5. Обеспечение достаточно высокой скорости кристаллизации для снижения ликвационных процессов, чтобы обеспечить возможность формирования «здорового» тела однородного слитка.

В конце 90-х годов, исходя из технико-экономических возможностей, коллективом ПЦ МАТЭК-СПФ была выбрана вакуумно-индукционная плавка. Стояла задача отработать технологию получения слитков никелида титана для производства качественных полуфабрикатов. В качестве литейного оборудования использовали установки вакуумно-плавильные УППФ-ЗМ (производства ПАО «Электромеханика», г. Ржев), в то время широко применявшиеся на заводах двигателестроения для литья изделий с поликристаллической структурой из жаропрочных сплавов в условиях серийного производства и для отработки сложных технологий в опытном производстве.

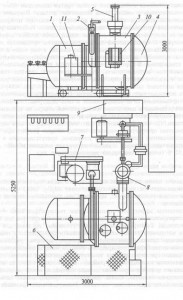

Используемая для опытных плавок установка УППФ-3М включает несколько функциональных блоков (рис. 1, рис. 1):

- блок плавильной камеры с индуктором 10, закрепленным на вращающейся платформе, обеспечивающей поворот плавильного узла при сливе металла в форму 3;

- блок шлюзовой камеры с печью подогрева литейных форм 11, обеспечивающей технологическую температуру формы в момент заливки металлом 1. Для загрузки формы под заливку шлюзовая камера откатывается от плавильной камеры;

- между шлюзовой и плавильной камерой расположен затвор 2, обеспечивающий герметизацию плавильной камеры при загрузке и выгрузке залитых литейных форм;

- блок загрузки шихты 5, обеспечивающий вакуумирование шихты и загрузку ее в тигель без разгерметизации плавильной камеры;

- с противоположной стороны от шлюзовой камеры на плавильной камере имеется крышка с запорами, смотровым стеклом и натекателями. Крышка открывается при обслуживании и ремонте плавильной камеры 4;

- блок вакуумной системы включает два форвакуумных (7) и один бустерный насос и обеспечивает создание разрежения в плавильной камере до 1-5•10-3мм рт.ст.;

- блок силового электропитания 9, обеспечивающий плавку металла;

- блок электропитания 6, обеспечивающий управление параметрами технологического процесса и их регистрацию.

Рис. 1. Принципиальная схема УППФ-3М.

Рис. 1. Принципиальная схема УППФ-3М.

Регистрируемыми параметрами технологического процесса с записью на компьютер являются: глубина вакуума в плавильной камере, температура металла по ходу плавки, температура металла перед сливом в литейную форму, замеряемая термопарой погружения, температура печи подогрева. Проверка натекания проводится при холодном тигле не реже одного раза в неделю. Глубина вакуума в плавильной камере по ТИ на отливаемые сплавы должна находиться в пределах (8-9)•10-2 — (1-5)•10-3 мм рт.ст.

Рис. 2. Рабочее место инженера-технолога УППФ-3М.

Исследования химической неоднородности слитков, полученных по рекомендованному технологическому режиму, выполнялись на рентгеновском микроанализаторе JХА–860–2. Образцы вырезались из разных участков слитка. Поверхность этих проб очищалась на ультразвуковой установке УЗДН–2Т в ацетоне. Использование программы количественного анализа состава ZAFA–FLS позволило установить содержание металлических компонентов сплава при пороге обнаружения 0,2% по массе, с точностью 5%. Результаты рентгеноспектрального анализа образцов, вырезанных из слитка ТН1 приведены в таблице 1.

Таблица 1

Данные рентгеноспектрального анализа

|

№ плавки |

Содержание элементов |

||

|

Ni |

Участок слитка |

||

|

вес.% |

ат.% |

||

|

Плавка № 49 |

|||

|

ср. состав |

55,62 |

50,56 |

литник |

|

– // – |

55,68 |

50,62 |

середина |

|

– // – |

55,72 |

50,66 |

дно |

|

Плавка № 78 |

|||

|

ср. состав |

56,05 |

51,00 |

литник |

|

– // – |

56,06 |

51,01 |

середина |

|

– // – |

56,06 |

51,01 |

дно |

Из таблицы видно, что химический состав сплава в слитке достаточно однородный.

Содержание элементов газовой фазы и углерода в сплавах по результатам химико-аналитического анализа приведено в таблице 2.

Таблица 2

Содержание кислорода водорода азота и углерода по данным химического анализа

|

Сплав |

№ плавки |

Процентное содержание, вес.% |

|||

|

О2 |

H2 |

C |

N2 |

||

|

Ti-50,62 ат.%Ni |

49 (с.ч.) |

0,038 |

0,0016 |

0,04 |

0,006 |

|

Ti-51,01 ат.%Ni |

78 (с.ч.) |

0,043 |

0,0015 |

0,02 |

0,007 |

Примечание: с.ч. – средняя часть слитка.

Проведенные исследования и анализ содержания отдельных примесей в сплавах никель-титан по отечественному, американскому стандарту и производства «Промышленный центр МАТЭК-СПФ» приведены в таблице 3.

Таблица 3

Сравнительный анализ содержания отдельных примесей в сплавах никель-титан по отечественному, американскому стандарту и производства «Промышленный центр МАТЭК-СПФ».

|

|

ASTM F2063 |

ТУ 1-809-394-84 «Сплавы на основе никелида титана марок ТН1, ТН1К, ТНМ3» |

«Промышленный центр МАТЭК-СПФ» (среднее по 100 плавкам после отработки технологии) |

|

Углерод, Вес. % |

≤ 0,050 |

≤ 0,1 |

≤ 0,040 |

|

Водород, Вес. % |

≤ 0,005 |

≤ 0,013 |

≤ 0,002 |

|

Кислород + Азот, Вес. % |

≤ 0,050 |

≤ 0,2 + 0,05 |

≤ 0,080 |

Андреев В.А. и др.

// Актуальные проблемы прочности: МОНОГРАФИЯ. в 2-х т. Т.1/А.В. Алифанов [и др]; под ред. В.В. Рубаника. — Витебск: УО «ВГТУ», 2018 — 409 с., Глава 11, с. 192-209//

Вакуумно-индукционная выплавка цилиндрических заготовок диаметром 90-120 мм из сплавов с памятью формы на основе никелида титана для последующей поперечновинтовой прокатки.